Was ist eine keramische Leiterplatte?

Keramik-PCB, die Abkürzung für Keramik-Leiterplatte, ist eine Art von fortschrittlicher Leiterplatte. Es bietet eine hervorragende Leistung und Zuverlässigkeit, insbesondere in der Hochleistungselektronik mit strengen Anforderungen. Im Gegensatz zu herkömmlichen Leiterplatten aus organischen Materialien wie Glasfaser oder Epoxidharz werden bei keramischen Leiterplatten keramische Materialien verwendet, die eine einzigartige Leistung und Funktionen bieten. Aufgrund seiner Wärmeableitungsleistung, seiner Stromdurchführungsfähigkeit, seiner Isolierung und seines Wärmeausdehnungskoeffizienten von keramischen Leiterplatten wird es häufig in Hochleistungselektronikmodulen, in der Luft- und Raumfahrt und in der Militärelektronik eingesetzt. Keramische Leiterplatten verwenden Bonding, um Kupferfolie und Keramiksubstrat unter hohen Temperaturen zu verbinden. In diesem Fall hat die keramische Leiterplatte eine starke Bindekraft, die Kupferfolie fällt nicht leicht mit hoher Zuverlässigkeit ab und bietet eine hohe Leistungsstabilität bei hohen Temperaturen und Luftfeuchtigkeit.

Gängige Materialien für keramische Leiterplatten

Für die Herstellung von keramischen Leiterplatten können viele Materialien verwendet werden. Bei der Auswahl des Materials für keramische Leiterplatten muss der Designer auf die beiden grundlegenden Spezifikationen achten: Wärmeleitfähigkeit der Leiterplatte und Wärmeausdehnungskoeffizient (CTE). Im Folgenden sprechen wir über die gängigsten Materialien für keramische Leiterplatten.

1. Aluminiumoxid (Al2O3)

Aluminiumoxid ist das am häufigsten verwendete Substratmaterial in keramischen Substraten, da es im Vergleich zu den meisten anderen Oxidkeramiken in Bezug auf mechanische, thermische und elektrische Eigenschaften eine hohe Festigkeit und chemische Stabilität aufweist und die Rohstoffquelle reichlich vorhanden ist, die für verschiedene technische Fertigungsverfahren und unterschiedliche Formen geeignet ist. Entsprechend dem prozentualen Anteil an Aluminiumoxid (Al2O3) kann es in 75 Porzellan, 96 Porzellan und 99,5 Porzellan unterteilt werden. Die elektrischen Eigenschaften werden durch den unterschiedlichen Gehalt an Aluminiumoxid nahezu nicht beeinflusst, jedoch variieren seine mechanischen Eigenschaften und seine Wärmeleitfähigkeit stark. Bei Substraten mit geringer Reinheit gibt es mehr Glasphasen, und die Oberflächenrauheit ist groß. Je höher die Reinheit des Substrats, desto glatter, dichter und geringer der dielektrische Verlust, aber desto höher ist der Preis.

2. BeO

Es hat eine höhere Wärmeleitfähigkeit als metallisches Aluminium und wird in Situationen eingesetzt, in denen eine hohe Wärmeleitfähigkeit erforderlich ist. Ab dem Überschreiten von 300 °C sinkt die Temperatur rapide ab, aber ihre Entwicklung wird durch ihre Toxizität begrenzt.

3. AlN

Aluminiumnitrid-Keramiken sind Keramiken mit Aluminiumnitridpulver als Hauptkristallphase. Im Vergleich zu Aluminiumoxid-Keramiksubstraten weist es einen höheren Isolationswiderstand und eine höhere Isolationsspannung sowie eine niedrigere Dielektrizitätskonstante auf. Seine Wärmeleitfähigkeit ist 7- bis 10-mal so hoch wie die von Al2O3, und sein Wärmeausdehnungskoeffizient (CTE) entspricht in etwa dem von Siliziumwafern, was für Hochleistungs-Halbleiterchips von entscheidender Bedeutung ist. In Bezug auf den Produktionsprozess wird die Wärmeleitfähigkeit von AlN stark durch den Gehalt an Restsauerstoffverunreinigungen beeinflusst. Durch die Reduzierung des Sauerstoffgehalts kann die Wärmeleitfähigkeit deutlich verbessert werden.

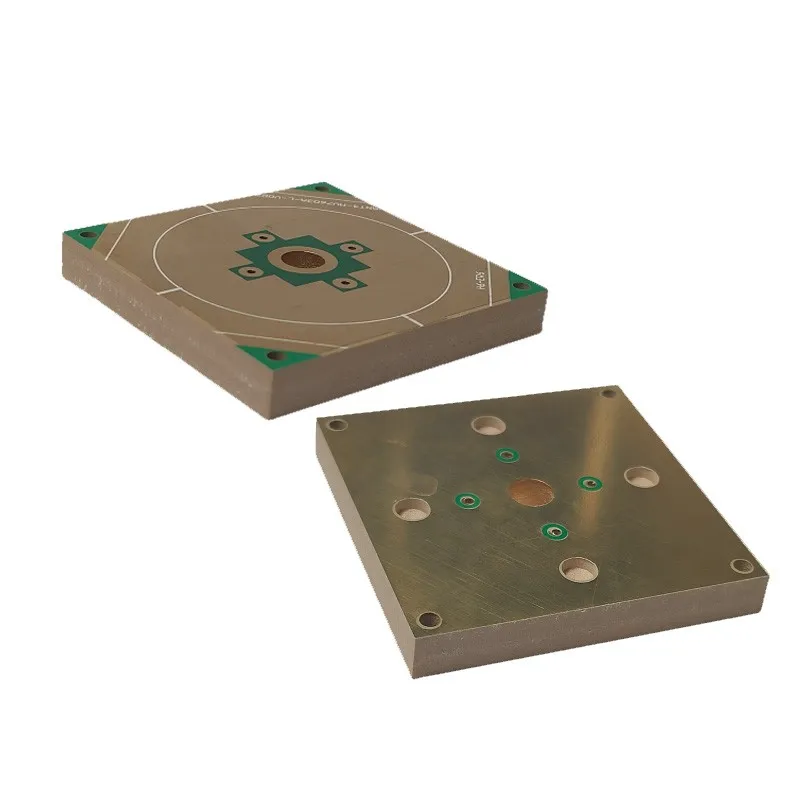

Keramische Leiterplatte zwei Seiten

Arten von keramischen Leiterplatten

Es gibt verschiedene Arten und Spezifikationen von keramischen Leiterplatten, jeder Typ ist so konzipiert und verwendet, dass er bestimmte Anwendungen und Anforderungen erfüllt. Hier sind einige gängige Arten von keramischen Leiterplatten;

- Einseitige Keramik-Leiterplatte: Es ist die grundlegende keramische Leiterplatte, und es gibt eine leitfähige Schicht auf dem Keramiksubstrat. Es wird normalerweise in einigen Anwendungen verwendet, bei denen eine hohe Wärmeleitfähigkeit, aber keine komplexe Schaltung erforderlich ist.

- Mehrschichtige Leiterplatte: Er eignet sich für komplexes Schaltungsdesign, Verbindungen mit hoher Dichte und Anwendungen, die Signalintegrität erfordern

- Dickschicht-Leiterplatte: Die Dickschichttechnologie wird verwendet, um leitfähige und Widerstandsspuren auf keramischen Leiterplatten zu erstellen. Dickschicht-Leiterplatten sind berühmt für ihre Haltbarkeit, sie können in Automobil- und Industrieumgebungen und anderen Anwendungen unter rauen Umgebungen gut funktionieren.

Keramische Leiterplatten können je nach Herstellungsverfahren auch in verschiedene Typen unterteilt werden.

- Direktbeschichtung Kupfer (DPC) PCB: Es handelt sich um eine Technologie zur Verarbeitung keramischer Schaltkreise, die auf der Grundlage der keramischen Dünnschichtverarbeitung entwickelt wurde. Als Schaltungssubstrat wird Aluminiumnitrid/Aluminiumoxidkeramik verwendet, eine Metallschicht wird durch Sputtern auf der Substratoberfläche zusammengesetzt, und die Schaltung wird durch Galvanik und Photolithographie gebildet.

- Laseraktivierungsmetallisierung (LAM) PCB: Es hat eine hohe Präzision und eine gute Haftfestigkeit. Die leitfähige Schicht kann von 1 μm bis 1 mm angepasst werden, und die Verwendung von reinem Kupfer anstelle von Silberpaste kann das Problem der Lochleitfähigkeit und Haftfestigkeit lösen, und die Gesamtleistung ist stabiler.

- Direktbindung Kupfer (DBC) Leiterplatte: Bei der DBC-Methode wird vor oder während des Abscheidungsprozesses eine angemessene Menge Sauerstoff zwischen Kupfer und Keramik eingebracht. Diese Methode wird verwendet, wenn hohe Kupferdicken von 140 μm (4 Unzen) bis 350 μm (10 Unzen) erforderlich sind.

- Niedertemperatur-Leiterplatte aus mitgebrannter Keramik (LTCC): Die LTCC-Technologie verwendet die gleiche Methode wie Kondensatoren, um verschiedene keramische Geräte herzustellen. Sie werden in einen Sinterofen bei 850-900°C gelegt, um sich zu formen. Um eine elektrische Verbindung zwischen den Schichten zu erreichen, müssen vor dem Druck Löcher gestanzt und mit Silberpaste gefüllt werden.

- Hochtemperatur-Leiterplatte aus mitgebrannter Keramik (HTCC): Während des Herstellungsprozesses wird kein Glasmaterial hinzugefügt. Der Unterschied zwischen HTCC und LTCC besteht darin, dass HTCC-Leiterplatten bei etwa 1600–1700 °C in einer gasförmigen Atmosphäre eingebrannt werden. HTCC-Leiterplatten haben eine so hohe Co-Firing-Temperatur, dass sie Schaltungsleiterbahnen aus Metallen mit hohem Schmelzpunkt wie Wolfram, Molybdän oder Mangan verwenden. Bei hohen Temperaturen können diese Leiterplatten ohne Beschädigung einwandfrei funktionieren, da sie für den Betrieb auch in rauen Umgebungen ausgelegt sind.

Vorteile von keramischen Leiterplatten

Keramische Leiterplatten haben verschiedene Vorteile, die sie zu einer guten Wahl für die Anwendung machen, die hohe Leistung, Zuverlässigkeit und Effizienz erfordert.

- Hohe Wärmeleitfähigkeit: Keramische Materialien aus Al2O3, AlN, SiC usw. weisen eine ausgezeichnete Wärmeleitfähigkeit auf. Das bedeutet, dass keramische Leiterplatten Wärme effektiv ableiten können, um eine Überhitzung zu vermeiden und sicherzustellen, dass Hochleistungselektronikgeräte normal und zuverlässig funktionieren.

- Hervorragende elektronische Eigenschaften: Keramikmaterial hat einen geringen dielektrischen Verlust und schöne elektronische Eigenschaften, insbesondere bei hohen Frequenzen. Dadurch eignet sich die keramische Leiterplatte sehr gut für den Einsatz in Hochfrequenz-, Mikrowellen- und Hochgeschwindigkeits-Digitalschaltungen und ähnlichen Anwendungen, da die Signalintegrität und der geringe Signalverlust sehr wichtig sind.

- Mechanische Festigkeit und Haltbarkeit: Im Vergleich zu organischen Leiterplatten hat die keramische Leiterplatte eine bessere mechanische Festigkeit und Steifigkeit. Die Steifigkeit sorgt dafür, dass keramische Leiterplatten mechanischen Belastungen, Erschütterungen und Stößen standhalten können, und stellen sicher, dass keramische Leiterplatten in anspruchsvollen Umgebungen besser geeignet sind.

- Chemische Beständigkeit: Keramik hat eine starke Beständigkeit gegen Chemikalien, Lösungen, Säuren und Laugen. Diese Beständigkeit macht keramische Leiterplatten ideal für Anwendungen in Branchen, in denen aggressive Chemikalien häufig eingesetzt werden, wie z. B. in der Automobilindustrie, in der Luft- und Raumfahrt und in der Industrie.

- Hohe Temperaturbeständigkeit: Im Vergleich zu herkömmlichen organischen Leiterplatten können keramische Leiterplatten höheren Temperaturen standhalten, was für die Automobil- und Luft- und Raumfahrtindustrie sehr wichtig ist, da die Elektronikprodukte bei hohen Temperaturen zuverlässig arbeiten müssen.

- Kleiner: Keramik-Leiterplatten können feine Schaltungen, kleinere Komponenten und Verbindungen mit hoher Dichte aufnehmen, sodass Designer kompakte Designs erstellen können. Diese Funktion ist wichtig für Anwendungen, die eine geringere Größe ohne Leistungseinbußen erfordern.

- Signalintegrität: Keramische Leiterplatten können aufgrund ihres geringen dielektrischen Verlusts und ihrer hohen Dielektrizitätskonstante, insbesondere bei hohen Frequenzen, eine hervorragende Signalintegrität gewährleisten. Mit dieser Eigenschaft eignet sich die keramische Leiterplatte für Hochgeschwindigkeits-Datenübertragungs- und Kommunikationssysteme.

- Kompatibilität mit rauen Umgebungen: Da Keramik über Hitze- und Chemikalienbeständigkeitseigenschaften verfügt, kann sie gut in rauen Umgebungen eingesetzt werden, z. B. in der Öl- und Gasexploration, in der Luft- und Raumfahrt und bei militärischen Anwendungen.

- Zuverlässigkeit und lange Lebensdauer: Die Kombination aus hoher thermischer Leistung, Robustheit und chemischer Beständigkeit trägt zur langfristigen Zuverlässigkeit von keramischen Leiterplatten bei, reduziert das Ausfallrisiko und verlängert die Lebensdauer elektronischer Geräte.

- kundenspezifisch verfügbar: Keramische Leiterplatten können angepasst werden, um spezifische Designanforderungen zu erfüllen, einschließlich Basismaterial, Schichtkonfiguration, Layout und Komponentenposition, wodurch sichergestellt wird, dass Entwickler die Schaltung basierend auf der Anwendung optimieren können.

- EMI/EMV-Leistung: Keramische Werkstoffe bieten aufgrund ihrer elektrischen Eigenschaften und Abschirmungsfähigkeiten von Natur aus eine bessere Leistung bei elektromagnetischen Störungen (EMI) und elektromagnetischer Verträglichkeit (EMV)

Keramische Leiterplatte Seitenansicht

Nachteile von Keramik-PCB

Wie wir oben besprochen haben, hat die keramische Leiterplatte im Vergleich zu anderen Leiterplatten viele Vorteile, es gibt noch einige potenzielle Nachteile, die berücksichtigt werden müssen.

- Zerbrechlich: Aufgrund der ursprünglichen Eigenschaften von Keramik ist sie während der Handhabung, des Montageprozesses und der Prüfung zerbrechlich. Daher muss das Ingenieurpersonal der keramischen Leiterplatte im genannten Prozess mehr Aufmerksamkeit schenken.

- Kostenbetrachtung: Keramik ist ein preisgünstiges Material. Nach Berücksichtigung aller Faktoren ist es jedoch immer noch viel teurer als herkömmliche Leiterplatten. Der Designer muss also überlegen, ob es eine kostengünstigere Option ist, die Design-Keramik-Leiterplatte herzustellen.

Anwendung von keramischen Leiterplatten

- Großes elektronisches Leistungsmodul, Solarenergie-Batteriekomponenten

- Hochfrequenz-Leistungsschalter, Halbleiterrelais

- Automobilelektronik, Luft- und Raumfahrt und militärische Elektronik

- Hochleistungs-LED-Beleuchtungsprodukte

- Telekommunikationsantenne, Feueranzünder für Kraftfahrzeuge

Keramische Leiterplatten sind aufgrund ihrer hervorragenden Wärmeleitfähigkeit, hohen Stabilität und hervorragenden Leistung zu einer idealen Wahl für Hochleistungs- und Hochfrequenzanwendungen geworden. In den Bereichen 5G und neue Energien treibt es die Elektroniktechnologie in eine effizientere und zuverlässigere Richtung und ist ein Schlüsselmaterial für die zukünftige High-End-Elektronikfertigung.

Jerico PCB beschäftigt sich seit 16 Jahren, seit 2009, intensiv mit der Herstellung von keramischen Leiterplatten. Wir haben Hunderte von Projekten vom Konzept über den Prototyp bis hin zur Massenproduktion mit unserem zuverlässigen und leistungsstarken Fertigungsservice für keramische Leiterplatten in neuen Energie- und Telekommunikationsbereichen unterstützt. Wir glauben, dass wir, wenn wir das tun, was wir gut können, mit der Unterstützung und dem Vertrauen unserer Kunden von Tag zu Tag professioneller werden. Lassen Sie uns noch heute über Ihr Keramik-PCB-Projekt sprechen und sehen, wie wir Ihnen Erfolg bringen können.