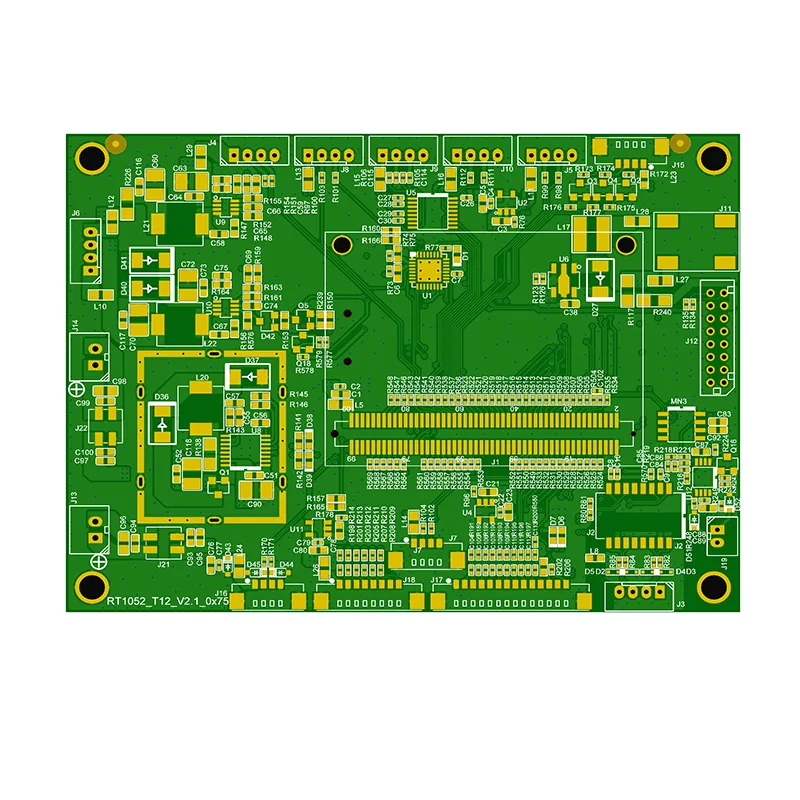

Реализуйте свою идею с помощью проектирования печатных плат.

Проектирование печатных плат (PCB) относится к инженерному процессу преобразования электрических связей между электронными компонентами в физическую схему. Использование специализированных программных инструментов включает в себя планирование проводящих путей, размещение компонентов и структур стека на изоляционных подложках, а также оптимизацию металлических дорожек/переходных отверстий, электромагнитной защиты, рассеивания тепла и других критических факторов для создания стандартизированных производственных файлов.

Превосходная конструкция печатной платы снижает производственные затраты при достижении оптимальных характеристик схемы и управления температурным режимом. И обсуждение с командой Jerico вашего плана проектирования печатной платы - это правильный выбор, который вы сделали.

Процесс проектирования печатных плат:

Каковы основные этапы процесса проектирования печатных плат?

Этап 1: Анализ требований заказчика и эскизное проектирование

- Уточнение функциональных требований заказчика, электрических характеристик и механических ограничений. Выберите подходящий материал подложки (например, FR-4 или высокочастотные материалы).

- Определите топологию цепи, спланируйте разбиение функциональных модулей (например, источник питания, обработка сигналов, интерфейсы) и примите исходное решение о стекировании слоев (однослойный, двухслойный или многослойный).

Этап 2: Эскизное проектирование и верификация

- Используйте инструменты EDA (например, Altium Designer, KiCad) для рисования схемы, определения связности компонентов и обеспечения соответствия символов и посадочных мест.

- Проверьте наличие таких проблем, как короткие замыкания и размыкания, с помощью проверки электрических правил (ERC). Создание списка цепей для последующих этапов компоновки.

Этап 3: Планирование планировки

- Функциональное разделение: Разделение областей на основе типов сигналов (высокочастотный/чувствительный/силовой), приоритизация размещения основных компонентов (например, микроконтроллеров, силовых модулей).

- Оптимизация потока сигналов: Расположите компоненты вдоль входного → обрабатывающего → выходного тракта, чтобы свести к минимуму извилистость трассы. Пути высокочастотного сигнала должны быть короткими и прямыми.

- Термические и механические соображения: Резервное пространство для монтажных отверстий и тепловых переходных отверстий. Убедитесь, что расстояние между компонентами соответствует требованиям к механической конструкции.

Этап 4: Трассировка и контроль импеданса

- Приоритетная маршрутизация: Маршрутизация критически важных сигналов в первую очередь (например, высокоскоростных сигналов, таких как тактовые линии, дифференциальные пары), обеспечивая согласование длины и импеданса.

- Проектирование силовых и заземляющих экранов: расширение трасс питания/заземления; Используйте медные заливки для снижения импеданса. Соедините аналоговые и цифровые заземления в одной точке с помощью магнитных шариков или резисторов 0 Ом.

- Предотвращение перекрестных помех: Поддерживайте достаточное расстояние (≥ 3-кратную ширину трассы) между чувствительными сигналами и сильноточных трассами. Используйте ортогональные направления трассировки между соседними слоями.

Этап 5: Проверка правил проектирования (DRC) и верификация моделирования

- Проверьте ширину/расстояние между трассами, размеры переходных отверстий и т. д. на соответствие производственным спецификациям.

- Выполняйте моделирование целостности сигнала (например, время нарастания, звона, непрерывность импеданса) для обеспечения достижения целевых показателей.

- Подготовка и вывод производственных файлов.

Этап 6: Создание файла для производства

- Создавайте файлы Gerber (для каждого медного слоя, паяльной маски, шелкографии и т. д.), файлы NC Drill и спецификацию (BOM) для заводского изготовления.

Поделитесь своими идеями с командой дизайнеров Jerico — мы обязательно воплотим вашу идею в жизнь.

![SLWHMTZOS0NKWCJMS39]KEV](https://cms-site.oss-accelerate.aliyuncs.com/jerico/2025/04/20250422145852429-1024x641.png?x-oss-process=image/format,webp/quality,q_100)