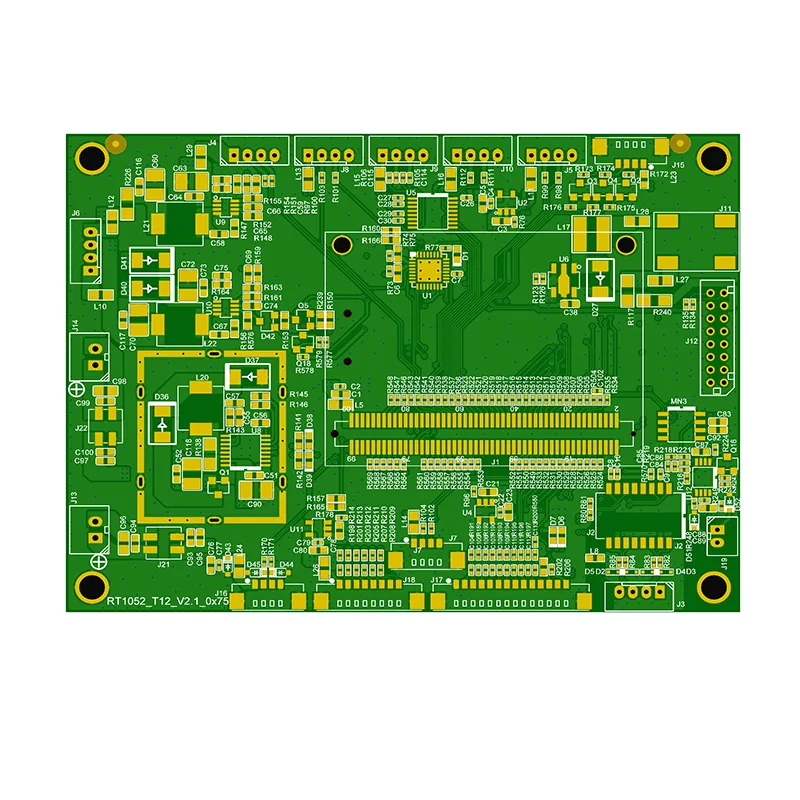

Zrealizuj swój pomysł dzięki projektowi PCB.

Projektowanie obwodów drukowanych (PCB) odnosi się do inżynieryjnego procesu przekształcania połączeń elektrycznych między komponentami elektronicznymi w układ fizyczny. Korzystając ze specjalistycznych narzędzi programowych, obejmuje planowanie ścieżek przewodzących, rozmieszczenia komponentów i struktur stosów na podłożach izolacyjnych - przy jednoczesnej optymalizacji ścieżek/przelotek metalu, ochrony elektromagnetycznej, rozpraszania ciepła i innych krytycznych czynników - aby ostatecznie wygenerować ustandaryzowane pliki produkcyjne.

Doskonała konstrukcja PCB obniża koszty produkcji, jednocześnie osiągając optymalną wydajność obwodu i zarządzanie temperaturą. A rozmowa z zespołem Jerico o planie projektu PCB to właściwy wybór, którego dokonałeś.

Proces projektowania PCB:

Jakie są główne etapy procesu projektowania PCB?

Etap 1: Analiza wymagań klienta i projektowanie schematów

- Wyjaśnij wymagania funkcjonalne produktu klienta, specyfikacje wydajności elektrycznej i ograniczenia mechaniczne. Wybierz odpowiedni materiał podłoża (np. FR-4 lub materiały o wysokiej częstotliwości).

- Określ topologię obwodu, zaplanuj partycjonowanie modułów funkcjonalnych (np. zasilanie, przetwarzanie sygnału, interfejsy) i podejmij wstępną decyzję o ułożeniu warstw (jednowarstwowa, dwuwarstwowa lub wielowarstwowa).

Etap 2: Projekt i weryfikacja schematu

- Użyj narzędzi EDA (np. Altium Designer, KiCad) do narysowania schematu, zdefiniowania połączeń komponentów i zapewnienia dopasowania symbolu do footprintu.

- Sprawdź, czy nie występują problemy, takie jak zwarcia i otwarcia, korzystając z funkcji Electrical Rule Checking (ERC). Wygeneruj listę sieci dla kolejnych etapów układu.

Etap 3: Planowanie układu

- Partycjonowanie funkcjonalne: Podziel obszary na podstawie typów sygnałów (wysoka częstotliwość/czułość/moc), nadając priorytet rozmieszczeniu podstawowych komponentów (np. MCU, modułów zasilania).

- Optymalizacja przepływu sygnału: Ułóż komponenty wzdłuż ścieżki wejściowej → przetwarzania → wyjściowej, aby zminimalizować meandrowanie ścieżek. Ścieżki sygnału o wysokiej częstotliwości powinny być krótkie i bezpośrednie.

- Uwagi termiczne i mechaniczne: Zarezerwuj miejsce na otwory montażowe i przelotki termiczne. Upewnij się, że odstępy między komponentami są zgodne z wymaganiami konstrukcji mechanicznej.

Krok 4: Routing i kontrola impedancji

- Routing priorytetowy: Najpierw kieruj sygnały krytyczne (np. sygnały o dużej prędkości, takie jak linie zegarowe, pary różnicowe), zapewniając dopasowanie długości i dopasowanie impedancji.

- Konstrukcja płaszczyzny zasilania i uziemienia: poszerzenie ścieżek zasilania/uziemienia; Użyj wylewek miedzi, aby zmniejszyć impedancję. Podłącz uziemienia analogowe i cyfrowe w jednym punkcie za pomocą koralików magnetycznych lub rezystorów 0Ω.

- Unikanie przesłuchów: Zachowaj wystarczające odstępy (≥ 3-krotna szerokość ścieżki) między wrażliwymi sygnałami a ścieżkami wysokoprądowymi. Użyj ortogonalnych kierunków trasowania między sąsiednimi warstwami.

Etap 5: Sprawdzenie reguł projektowych (DRC) i weryfikacja symulacji

- Sprawdź szerokość/odstępy między ścieżkami, rozmiary przelotek itp., aby zapewnić zgodność ze specyfikacjami produkcyjnymi.

- Wykonaj symulacje integralności sygnału (np. czas narastania, dzwonienie, ciągłość impedancji), aby upewnić się, że cele dotyczące wydajności zostały osiągnięte.

- Przygotowywanie i wyprowadzanie plików produkcyjnych.

Etap 6: Generowanie pliku produkcyjnego

- Generuj pliki Gerber (dla każdej warstwy miedzi, maski lutowniczej, sitodruku itp.), pliki NC Drill oraz zestawienie materiałów (BOM) do produkcji fabrycznej.

Podziel się swoimi pomysłami z zespołem projektowym Jerico - na pewno zrealizujemy Twój pomysł.