¿Qué es la PCB de cerámica?

La PCB de cerámica, que es la abreviatura de placa de circuito impreso de cerámica, es un tipo de placa de circuito impreso avanzada. Puede ofrecer un excelente rendimiento y confiabilidad, especialmente en la aplicación electrónica de alto rendimiento con requisitos estrictos. A diferencia de las placas de circuito tradicionales hechas de materiales orgánicos como fibra de vidrio o resina epoxi, la PCB de cerámica utiliza materiales cerámicos que brindan un rendimiento y funciones únicos. Debido a su rendimiento de disipación de calor, capacidad de transporte de corriente, aislamiento y coeficiente de expansión térmica de PCB cerámico, es ampliamente utilizado en módulos electrónicos de alta potencia, electrónica aeroespacial y militar. La PCB de cerámica utiliza la unión para conectar la lámina de cobre y el sustrato cerámico a alta temperatura. En este caso, la PCB de cerámica tiene una fuerte fuerza de unión, la lámina de cobre no se cae fácilmente con alta confiabilidad y estabilidad de alto rendimiento en entornos de alta temperatura y humedad.

Materiales comunes para PCB de cerámica

Se pueden utilizar muchos materiales para fabricar PCB de cerámica. Al elegir el material para PCB cerámico, el diseñador debe prestar atención a las dos especificaciones básicas: conductividad térmica de PCB y coeficiente de expansión térmica (CTE). A continuación, hablamos sobre los materiales más comunes para PCB cerámicos.

1. Alúmina (Al2O3)

La alúmina es el material de sustrato más utilizado en sustratos cerámicos porque tiene una alta resistencia y estabilidad química en comparación con la mayoría de las otras cerámicas de óxido en términos de propiedades mecánicas, térmicas y eléctricas, y la fuente de materia prima es abundante, que es adecuada para diversas manufacturas técnicas y diferentes formas. Según el porcentaje de óxido de aluminio (Al2O3), se puede dividir en 75 porcelana, 96 porcelana y 99,5 porcelana. Las propiedades eléctricas casi no se ven afectadas por el diferente contenido de óxido de aluminio, pero sus propiedades mecánicas y conductividad térmica varían mucho. Hay más fases de vidrio en sustratos de baja pureza y la rugosidad de la superficie es grande. Cuanto mayor sea la pureza del sustrato, más suave, más densa y menor será la pérdida dieléctrica, pero mayor será el precio.

2. BeO

Tiene una conductividad térmica más alta que el aluminio metálico y se utiliza en situaciones en las que se requiere una alta conductividad térmica. La temperatura desciende rápidamente después de superar los 300 °C, pero su desarrollo está limitado por su toxicidad.

3. AlN

Las cerámicas de nitruro de aluminio son cerámicas con polvo de nitruro de aluminio como fase cristalina principal. En comparación con los sustratos cerámicos de alúmina, tiene una mayor resistencia de aislamiento y voltaje soportado de aislamiento y una constante dieléctrica más baja. Su conductividad térmica es de 7 a 10 veces mayor que la del Al2O3, y su coeficiente de expansión térmica (CTE) se corresponde aproximadamente con el de las obleas de silicio, lo cual es crucial para los chips semiconductores de alta potencia. En términos del proceso de producción, la conductividad térmica del AlN se ve muy afectada por el contenido de impurezas de oxígeno residual. La reducción del contenido de oxígeno puede mejorar significativamente la conductividad térmica.

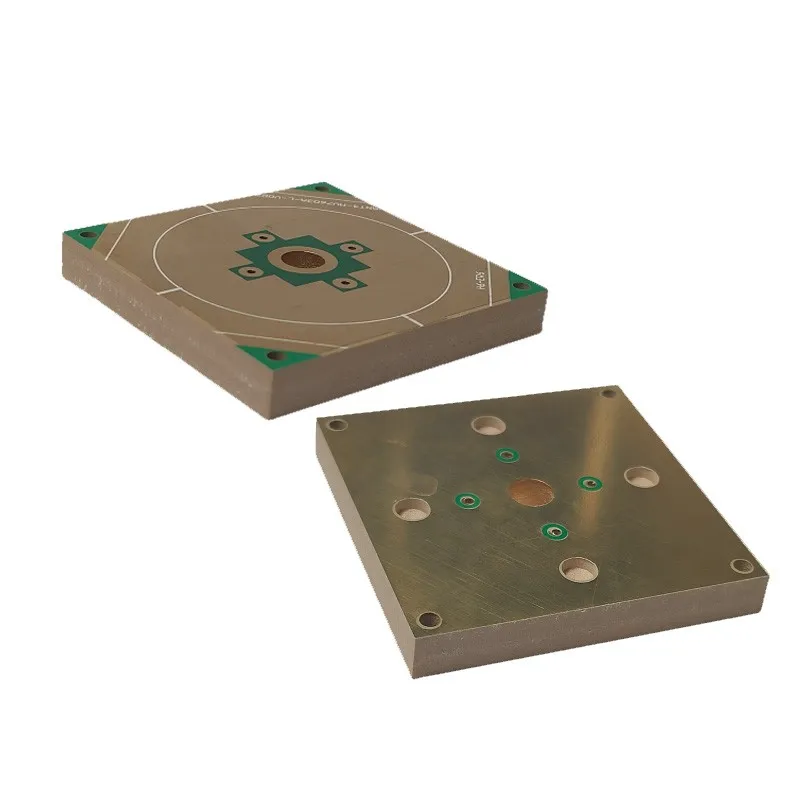

PCB de cerámica de dos lados

Tipos de PCB cerámicos

Hay varios tipos y especificaciones de PCB de cerámica, cada tipo está diseñado y utilizado para cumplir con aplicaciones y requisitos específicos. Estos son algunos tipos comunes de PCB de cerámica;

- PCB de cerámica de una cara: Es la PCB de cerámica básica y hay una capa conductora sobre el sustrato cerámico. Normalmente se usa en algunas aplicaciones donde requiere alta conductividad térmica pero no necesita un circuito complejo.

- PCB multicapa: Es adecuado para el diseño de circuitos complejos, la interconexión de alta densidad y las aplicaciones que requieren integridad de la señal

- PCB de película gruesa: La tecnología de película gruesa se utiliza para crear trazas conductoras y de resistencia en PCB de cerámica. La PCB de película gruesa es famosa por su durabilidad, puede funcionar bien en entornos automotrices e industriales y otras aplicaciones en entornos hostiles.

Los PCB cerámicos también se pueden dividir en diferentes tipos según los procesos de fabricación;

- PCB de cobre de revestimiento directo (DPC): Es una tecnología de procesamiento de circuitos cerámicos desarrollada en base al procesamiento de películas delgadas de cerámica. Las cerámicas de nitruro de aluminio / óxido de aluminio se utilizan como sustrato del circuito, una capa de metal se compone en la superficie del sustrato mediante pulverización catódica y el circuito se forma mediante galvanoplastia y fotolitografía.

- PCB de metalización por activación láser (LAM): Tiene alta precisión y buena fuerza de unión. La capa conductora se puede personalizar de 1 μm a 1 mm, y el uso de cobre puro en lugar de pasta de plata puede resolver el problema de la conductividad del orificio y la fuerza de unión, y el rendimiento general es más estable.

- PCB de cobre de unión directa (DBC): Usando el método DBC, se introduce una cantidad adecuada de oxígeno entre el cobre y la cerámica antes o durante el proceso de deposición. Este método se utiliza cuando se requieren altos espesores de cobre de 140um (4oz)-350um (10oz).

- PCB de cerámica co-cocida de baja temperatura (LTCC): La tecnología LTCC utiliza el mismo método que los condensadores para fabricar varios dispositivos cerámicos. Se colocan en un horno de sinterización a 850-900 ° C para formarse. Para lograr la interconexión eléctrica entre capas, se deben perforar agujeros antes de imprimir y rellenar con pasta de plata.

- PCB de cerámica co-cocida de alta temperatura (HTCC): Durante el proceso de fabricación, no se agregará material de vidrio. La diferencia entre HTCC y LTCC es que los PCB de HTCC se cuecen a unos 1600-1700 °C en una atmósfera gaseosa. Los PCB HTCC tienen una temperatura de combustión conjunta tan alta que emplean trazas de circuito hechas de metales de alto punto de fusión como tungsteno, molibdeno o manganeso. A altas temperaturas, estos PCB pueden funcionar correctamente sin ningún daño, ya que están diseñados para funcionar incluso en entornos hostiles.

Ventajas de los PCB cerámicos

La PCB de cerámica tiene varias ventajas, que la convierten en una buena opción para la aplicación que requiere alto rendimiento, confiabilidad y eficiencia.

- Alta conductividad térmica: Los materiales cerámicos Al2O3, AlN, SiC, etc. tienen una excelente conductividad térmica. Significa que la PCB de cerámica puede disipar el calor de manera efectiva, para evitar el sobrecalentamiento y garantizar que los dispositivos electrónicos de alta potencia puedan funcionar de manera normal y confiable.

- Excelentes propiedades electrónicas: El material cerámico tiene una baja pérdida dieléctrica y buenas propiedades electrónicas, especialmente a alta frecuencia. Hace que la PCB de cerámica sea muy adecuada para su uso en radiofrecuencia, microondas y circuitos digitales de alta velocidad y aplicaciones similares, ya que la integridad de la señal y la baja pérdida de señal son muy importantes.

- Resistencia mecánica y durabilidad: en comparación con PCB orgánico, PCB cerámico tiene mejor resistencia mecánica y rigidez. La rigidez hace que la PCB de cerámica pueda soportar tensiones mecánicas, sacudidas y golpes y garantiza que la PCB de cerámica sea más adecuada en entornos desafiantes.

- Resistencia química: La cerámica tiene una fuerte resistencia a los productos químicos, en solución, ácidos y álcalis. Esta resistencia hace que la PCB de cerámica sea ideal para aplicaciones en industrias donde la exposición a productos químicos agresivos es común, como los sectores automotriz, aeroespacial e industrial.

- Resistencia a altas temperaturas: En comparación con la PCB orgánica tradicional, la PCB de cerámica puede soportar temperaturas más altas, lo cual es muy importante para las industrias automotriz y aeroespacial, ya que los productos electrónicos deben funcionar de manera confiable a altas temperaturas.

- Más pequeño en tamaño: La PCB de cerámica puede tomar circuitos finos, componentes más pequeños e interconexión de alta densidad, por lo que el diseñador puede hacer diseños compactos. Esta característica es importante para aplicaciones que requieren un tamaño más pequeño sin sacrificar el rendimiento.

- Integridad de la señal: La PCB de cerámica puede garantizar una excelente integridad de la señal sobre la base de su baja pérdida dieléctrica y alta constante dieléctrica, especialmente en alta frecuencia. Con esta característica, la PCB de cerámica es adecuada para sistemas de comunicación y transmisión de datos de alta velocidad.

- Compatibilidad con entornos hostiles: Dado que la cerámica tiene propiedades de resistencia al calor y a los productos químicos, puede funcionar bien en entornos hostiles, por ejemplo, en aplicaciones aeroespaciales y militares de exploración de petróleo y gas.

- Fiabilidad y larga vida útil: La combinación de alto rendimiento térmico, robustez y resistencia química contribuye a la confiabilidad a largo plazo de la PCB de cerámica, reduciendo el riesgo de falla y extendiendo la vida útil de los dispositivos electrónicos.

- Personalizado disponible: La PCB de cerámica se puede personalizar para cumplir con los requisitos de diseño específicos, incluido el material base, la configuración de la capa, el diseño y la ubicación de los componentes, lo que garantiza que los diseñadores puedan optimizar el circuito según la aplicación.

- Rendimiento de EMI / EMC: Los materiales cerámicos ofrecen inherentemente un mejor rendimiento de interferencia electromagnética (EMI) y compatibilidad electromagnética (EMC) debido a sus propiedades eléctricas y capacidades de blindaje

Vista lateral de PCB de cerámica

Desventajas de la PCB de cerámica

Como hablamos anteriormente, la PCB de cerámica tiene muchas ventajas en comparación con otras PCB, todavía hay algunas desventajas potenciales que deben tenerse en cuenta.

- Frágil: Debido a las propiedades originales de la cerámica, es frágil durante la manipulación, el proceso de montaje y las pruebas. Por lo tanto, el personal de ingeniería debe prestar más atención a la PCB de cerámica en dicho proceso.

- Consideración de costos: La cerámica es un material de precio razonable. Sin embargo, después de considerar todos los factores, sigue siendo mucho más caro que la PCB tradicional. Por lo tanto, el diseñador debe considerar si es una opción más rentable hacer que la PCB de cerámica de diseño.

Aplicación de PCB cerámico

- Módulo electrónico de gran potencia, componentes de baterías de energía solar

- Interruptor de encendido de alta frecuencia, relés de estado sólido

- Productos electrónicos automotrices, aeroespaciales y electrónicos militares

- Productos de iluminación LED de alta potencia

- Antena de telecomunicaciones, encendedor de fuego automotriz

La PCB de cerámica se ha convertido en una opción ideal para aplicaciones de alta potencia y alta frecuencia debido a su excelente conductividad térmica, alta estabilidad y excelente rendimiento. En los campos de 5G y nuevas energías, está impulsando la tecnología electrónica hacia una dirección más eficiente y confiable, y es un material clave para la futura fabricación electrónica de alta gama.

Jerico PCB ha estado trabajando profundamente en la fabricación de PCB de cerámica durante 16 años, desde 2009. Apoyamos cientos de proyectos desde el concepto hasta el prototipo y la producción en masa con nuestro servicio de fabricación de PCB cerámicos confiable y de alto rendimiento en nuevas áreas de energía y telecomunicaciones. Creemos que si hacemos lo que se nos da bien, seremos cada día más profesionales con el apoyo y la confianza de nuestros clientes. Hablemos de su proyecto de PCB de cerámica hoy y veamos cómo podemos brindarle éxito.