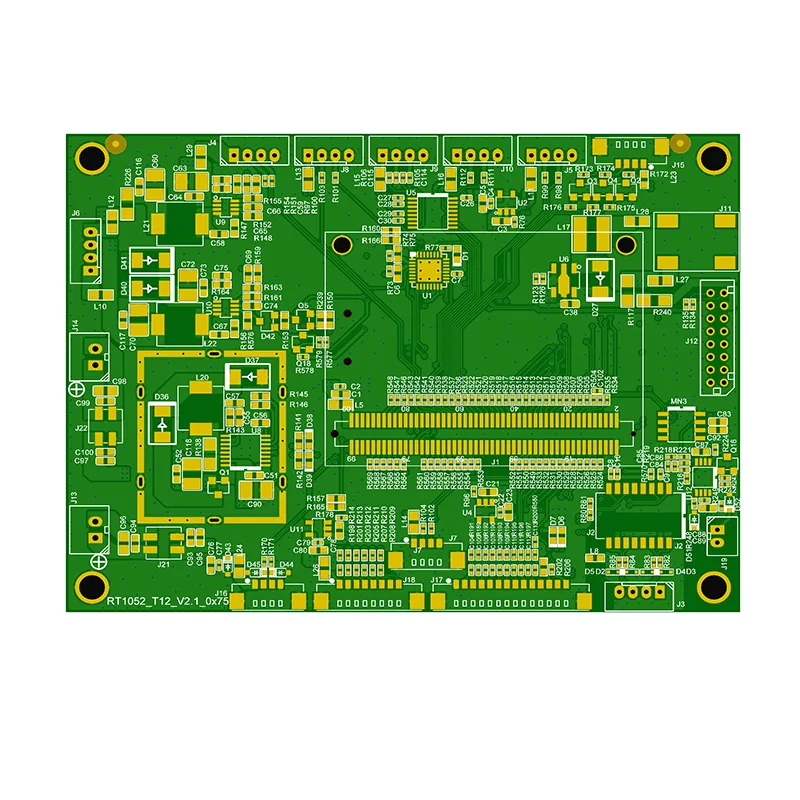

Realize sua ideia com o design de PCB.

O design da placa de circuito impresso (PCB) refere-se ao processo de engenharia de transformar a conectividade elétrica entre componentes eletrônicos em um layout físico. Usando ferramentas de software especializadas, envolve o planejamento de caminhos condutores, colocação de componentes e estruturas de empilhamento em substratos isolantes - enquanto otimiza traços/vias de metal, proteção eletromagnética, dissipação térmica e outros fatores críticos - para gerar arquivos de fabricação padronizados.

O design superior do PCB reduz os custos de produção enquanto alcança o desempenho ideal do circuito e o gerenciamento térmico. E conversar com a equipe Jerico sobre seu plano de design de PCB é a escolha certa que você fez.

Processo de design de PCB:

Quais são as principais etapas do fluxo de trabalho de design de PCB?

Etapa 1: Análise de requisitos do cliente e projeto esquemático

- Esclareça os requisitos funcionais do produto do cliente, especificações de desempenho elétrico e restrições mecânicas. Selecione um material de substrato adequado (por exemplo, FR-4 ou materiais de alta frequência).

- Determine a topologia do circuito, planeje o particionamento do módulo funcional (por exemplo, fonte de alimentação, processamento de sinal, interfaces) e tome uma decisão inicial de empilhamento de camadas (camada única, camada dupla ou multicamada).

Etapa 2: Projeto esquemático e verificação

- Use ferramentas EDA (por exemplo, Altium Designer, KiCad) para desenhar o esquema, definindo a conectividade do componente e garantindo a correspondência entre símbolo e pegada.

- Verifique se há problemas como curtos e aberturas usando a Verificação de Regras Elétricas (ERC). Gere a netlist para os estágios de layout subsequentes.

Etapa 3: Planejamento de layout

- Particionamento funcional: Divida as áreas com base nos tipos de sinal (alta frequência/sensível/potência), priorizando o posicionamento dos componentes principais (por exemplo, MCU, módulos de potência).

- Otimização do fluxo de sinal: organize os componentes ao longo do caminho de entrada → processamento → saída para minimizar os meandros de rastreamento. Mantenha os caminhos de sinal de alta frequência curtos e diretos.

- Considerações térmicas e mecânicas: Reserve espaço para furos de montagem e vias térmicas. Certifique-se de que o espaçamento dos componentes esteja em conformidade com os requisitos da estrutura mecânica.

Etapa 4: Controle de roteamento e impedância

- Roteamento prioritário: Encaminhe sinais críticos primeiro (por exemplo, sinais de alta velocidade, como linhas de clock, pares diferenciais), garantindo correspondência de comprimento e correspondência de impedância.

- Projeto de plano de energia e terra: Amplie traços de energia / terra; Use vazamentos de cobre para reduzir a impedância. Conecte aterramentos analógicos e digitais em um único ponto usando contas magnéticas ou resistores de 0Ω.

- Prevenção de diafonia: Mantenha espaçamento suficiente (≥ largura de traço de 3x) entre sinais sensíveis e traços de alta corrente. Use direções de roteamento ortogonais entre camadas adjacentes.

Etapa 5: Verificação de regras de projeto (DRC) e verificação de simulação

- Verifique a largura/espaçamento do traço, através de tamanhos, etc., para conformidade com as especificações de fabricação.

- Realize simulações de integridade de sinal (por exemplo, tempo de subida, toque, continuidade de impedância) para garantir que as metas de desempenho sejam atendidas.

- Preparar e produzir arquivos de produção.

Etapa 6: Geração de arquivo de produção

- Gere arquivos Gerber (para cada camada de cobre, máscara de solda, serigrafia, etc.), arquivos NC Drill e a lista de materiais (BOM) para fabricação em fábrica.

Compartilhe suas ideias com a equipe de design da Jerico - nós realizaremos sua ideia com certeza.