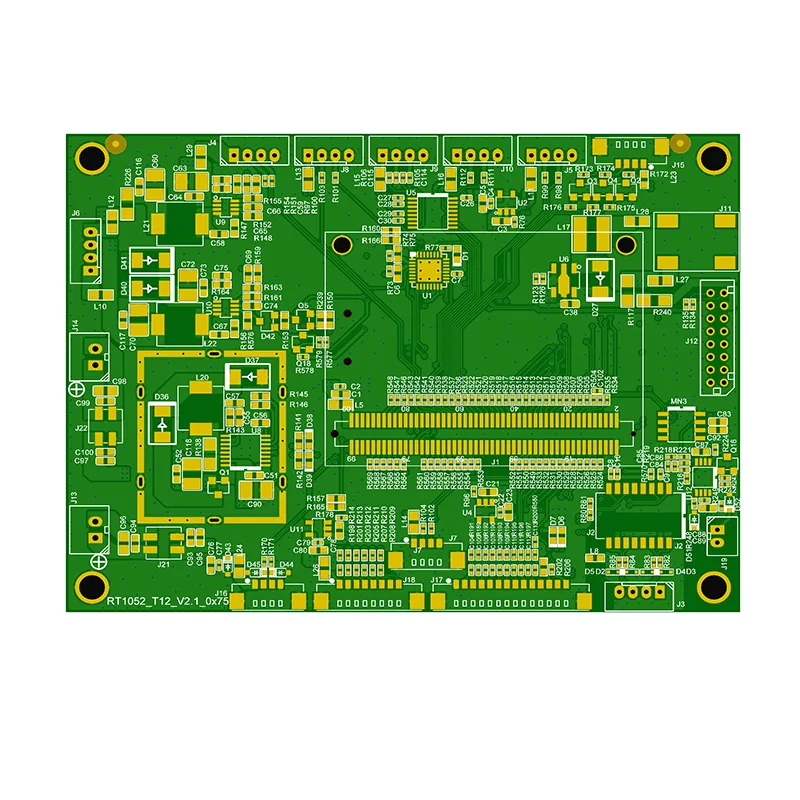

PCB tasarımı ile fikrinizi hayata geçirin.

Baskılı Devre Kartı (PCB) Tasarımı, elektronik bileşenler arasındaki elektrik bağlantısını fiziksel bir düzene dönüştürmeye yönelik mühendislik sürecini ifade eder. Özel yazılım araçlarını kullanarak, sonuçta standartlaştırılmış üretim dosyaları oluşturmak için metal izlerini/yollarını, elektromanyetik korumayı, termal dağılımı ve diğer kritik faktörleri optimize ederken, yalıtkan alt tabakalar üzerinde iletken yolların, bileşen yerleştirmenin ve yığın yapılarının planlanmasını içerir.

Üstün PCB tasarımı, optimum devre performansı ve termal yönetim sağlarken üretim maliyetlerini azaltır. Ve Jerico ekibiyle PCB tasarım planınız hakkında konuşmak, yaptığınız doğru seçimdir.

PCB Tasarım Süreci:

PCB tasarım iş akışının ana aşamaları nelerdir?

Aşama 1: Müşteri İhtiyaç Analizi ve Şematik Tasarım

- Müşterinin ürün işlevsel gereksinimlerini, elektriksel performans özelliklerini ve mekanik kısıtlamaları netleştirin. Uygun bir alt tabaka malzemesi seçin (örneğin, FR-4 veya yüksek frekanslı malzemeler).

- Devre topolojisini belirleyin, işlevsel modül bölümlemesini planlayın (örneğin, güç kaynağı, sinyal işleme, arayüzler) ve ilk katman yığınlama kararını verin (tek katmanlı, çift katmanlı veya çok katmanlı).

Aşama 2: Şematik Tasarım ve Doğrulama

- Şemayı çizmek, bileşen bağlantısını tanımlamak ve sembol-ayak izi eşleşmesini sağlamak için EDA araçlarını (örneğin, Altium Designer, KiCad) kullanın.

- Elektrik Kuralı Denetimi'ni (ERC) kullanarak kısa devre ve açılma gibi sorunları doğrulayın. Sonraki düzen aşamaları için ağ listesini oluşturun.

Aşama 3: Yerleşim Planlama

- İşlevsel Bölümleme: Alanları sinyal türlerine (yüksek frekans/hassas/güç) göre bölün ve temel bileşenlerin (örneğin, MCU, güç modülleri) yerleştirilmesine öncelik verin.

- Sinyal Akışı Optimizasyonu: İz kıvrımlarını en aza indirmek için bileşenleri giriş → işleme → çıkış yolu boyunca düzenleyin. Yüksek frekanslı sinyal yollarını kısa ve doğrudan tutun.

- Termal ve Mekanik Hususlar: Montaj delikleri ve termal kanallar için yer ayırın. Bileşen aralığının mekanik yapı gereksinimlerine uygun olduğundan emin olun.

Aşama 4: Yönlendirme ve Empedans Kontrolü

- Öncelikli Yönlendirme: Önce kritik sinyalleri yönlendirin (örneğin, saat çizgileri, diferansiyel çiftler gibi yüksek hızlı sinyaller), uzunluk eşleşmesini ve empedans eşleşmesini sağlayın.

- Güç ve Yer Düzlemi Tasarımı: Güç/toprak izlerini genişletin; Empedansı azaltmak için bakır dökümleri kullanın. Manyetik boncuklar veya 0Ω dirençler kullanarak analog ve dijital topraklamaları tek bir noktada bağlayın.

- Karışmadan Kaçınma: Hassas sinyaller ile yüksek akım izleri arasında yeterli mesafeyi (≥ 3x iz genişliği) koruyun. Bitişik katmanlar arasında ortogonal yönlendirme yönlerini kullanın.

Aşama 5: Tasarım Kuralı Kontrolü (DRC) ve Simülasyon Doğrulaması

- Üretim spesifikasyonlarına uygunluk için iz genişliğini/aralığını, boyutlar vb. aracılığıyla kontrol edin.

- Performans hedeflerinin karşılandığından emin olmak için sinyal bütünlüğü simülasyonları (örn. yükselme süresi, zil sesi, empedans sürekliliği) gerçekleştirin.

- Üretim dosyalarını hazırlayın ve çıktısını alın.

Aşama 6: Üretim Dosyası Oluşturma

- Fabrika üretimi için Gerber dosyaları (her bakır katman, lehim maskesi, serigrafi vb. için), NC Matkap dosyaları ve Malzeme Listesi (BOM) oluşturun.

Fikirlerinizi Jerico tasarım ekibiyle paylaşın - fikrinizi kesinlikle hayata geçireceğiz.

![SLWHMTZOS0NKWCJMS39]KEV](https://cms-site.oss-accelerate.aliyuncs.com/jerico/2025/04/20250422145852429-1024x641.png?x-oss-process=image/format,webp/quality,q_100)