O que é PCB de cerâmica?

PCB de cerâmica, que é a abreviação de placa de circuito impresso de cerâmica, é um tipo de placa de circuito impresso avançada. Pode oferecer excelente desempenho e confiabilidade, especialmente na aplicação eletrônica de alto desempenho com requisitos rigorosos. Ao contrário das placas de circuito tradicionais feitas de materiais orgânicos, como fibra de vidro ou resina epóxi, o PCB cerâmico usa materiais cerâmicos que trazem desempenho e funções exclusivos. Devido ao seu desempenho de dissipação de calor, capacidade de transporte de corrente, isolamento e coeficiente de expansão térmica de PCB de cerâmica, é amplamente utilizado em módulos eletrônicos de alta potência, aeroespacial e eletrônica militar. O PCB cerâmico usa ligação para conectar a folha de cobre e o substrato cerâmico sob alta temperatura. Neste caso, o PCB cerâmico tem uma forte força de ligação, a folha de cobre não cai facilmente com alta confiabilidade e estabilidade de alto desempenho em ambientes de alta temperatura e umidade.

Materiais comuns para PCBs de cerâmica

Muitos materiais podem ser usados para fabricar PCBs de cerâmica. Ao escolher o material para PCB de cerâmica, o projetista precisa prestar atenção às duas especificações básicas: condutividade térmica do PCB e coeficiente de expansão térmica (CTE). Abaixo, falamos sobre os materiais mais comuns para PCBs de cerâmica.

1. Alumina (Al2O3)

A alumina é o material de substrato mais comumente usado em substratos cerâmicos porque possui alta resistência e estabilidade química em comparação com a maioria das outras cerâmicas de óxido em termos de propriedades mecânicas, térmicas e elétricas, e a fonte de matéria-prima é abundante, adequada para várias manufaturas técnicas e diferentes formas. De acordo com a porcentagem de óxido de alumínio (Al2O3), pode ser dividido em 75 porcelanas, 96 porcelanas e 99,5 porcelanas. As propriedades elétricas quase não são afetadas pelos diferentes teores de óxido de alumínio, mas suas propriedades mecânicas e condutividade térmica variam muito. Existem mais fases de vidro em substratos de baixa pureza e a rugosidade da superfície é grande. Quanto maior a pureza do substrato, mais suave, mais denso e menor a perda dielétrica, mas maior o preço.

2. BeO

Possui maior condutividade térmica do que o alumínio metálico e é utilizado em situações em que é necessária alta condutividade térmica. A temperatura cai rapidamente após ultrapassar 300°C, mas seu desenvolvimento é limitado por sua toxicidade.

3. AlN

As cerâmicas de nitreto de alumínio são cerâmicas com pó de nitreto de alumínio como a principal fase cristalina. Comparado com substratos cerâmicos de alumina, possui maior resistência de isolamento e tensão suportável de isolamento e uma constante dielétrica mais baixa. Sua condutividade térmica é de 7 a 10 vezes a do Al2O3, e seu coeficiente de expansão térmica (CTE) é aproximadamente compatível com o dos wafers de silício, o que é crucial para chips semicondutores de alta potência. Em termos de processo de produção, a condutividade térmica do AlN é muito afetada pelo teor de impurezas residuais de oxigênio. Reduzir o teor de oxigênio pode melhorar significativamente a condutividade térmica.

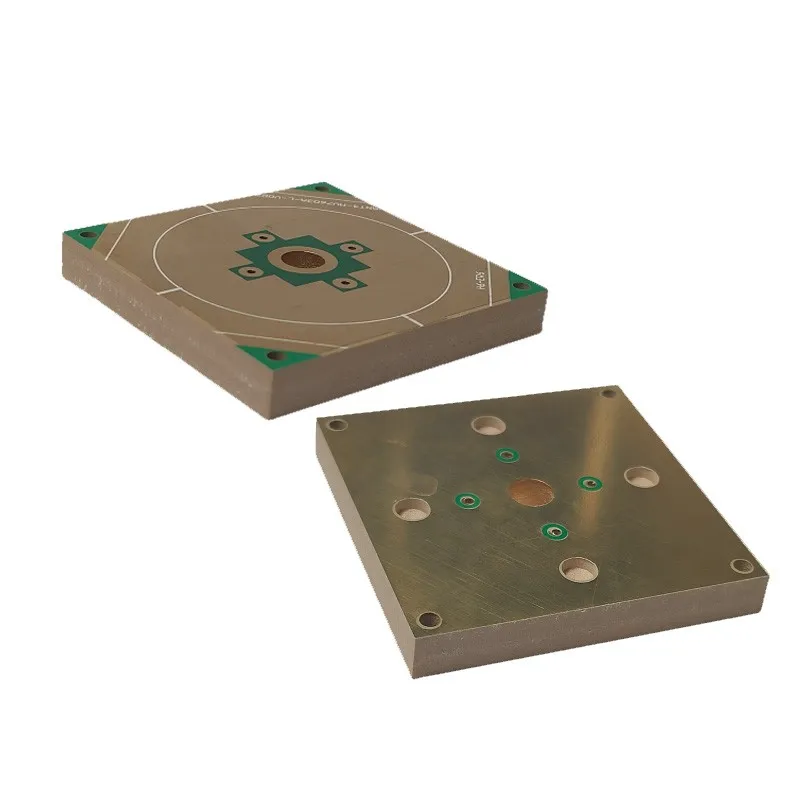

PCB de cerâmica dois lados

Tipos de PCBs de cerâmica

Existem vários tipos e especificações de PCB de cerâmica, cada tipo é projetado e usado para atender a aplicações e requisitos específicos. Aqui estão alguns tipos comuns de PCB de cerâmica;

- PCB de cerâmica de um lado: É o PCB cerâmico básico e há uma camada condutora no substrato cerâmico. É normalmente usado em algumas aplicações onde requer alta condutividade térmica, mas não precisa de circuitos complexos.

- PCB multicamada: É adequado para projetos de circuitos complexos, interconexão de alta densidade e aplicações que exigem integridade de sinal

- PCB de filme espesso: a tecnologia de filme espesso é usada para criar traços condutores e de resistência em PCB de cerâmica. O PCB de filme espesso é famoso por sua durabilidade, pode ter um bom desempenho em ambientes automotivos e industriais e outras aplicações em ambientes hostis.

Os PCBs cerâmicos também podem ser divididos em diferentes tipos de acordo com os processos de fabricação;

- PCB de cobre de revestimento direto (DPC): É uma tecnologia de processamento de circuito cerâmico desenvolvida com base no processamento de filmes finos cerâmicos. Nitreto de alumínio / cerâmica de óxido de alumínio são usados como substrato do circuito, uma camada de metal é composta na superfície do substrato por pulverização catódica e o circuito é formado por galvanoplastia e fotolitografia.

- PCB de metalização de ativação a laser (LAM): Tem alta precisão e boa força de ligação. A camada condutora pode ser personalizada de 1μm a 1mm, e o uso de cobre puro em vez de pasta de prata pode resolver o problema de condutividade do furo e força de ligação, e o desempenho geral é mais estável.

- PCB de cobre de ligação direta (DBC): Usando o método DBC, uma quantidade apropriada de oxigênio é introduzida entre o cobre e a cerâmica antes ou durante o processo de deposição. Este método é usado quando são necessárias altas espessuras de cobre de 140um (4 onças) a 350um (10 onças).

- PCB cerâmico co-queimado de baixa temperatura (LTCC): A tecnologia LTCC usa o mesmo método dos capacitores para fazer vários dispositivos cerâmicos. Eles são colocados em um forno de sinterização a 850-900 ° C para se formar. Para obter a interconexão elétrica entre as camadas, os furos devem ser perfurados antes da impressão e preenchidos com pasta de prata.

- PCB cerâmico co-queimado de alta temperatura (HTCC): Durante o processo de fabricação, o material de vidro não será adicionado. A diferença entre HTCC e LTCC é que os PCBs HTCC são cozidos a cerca de 1600–1700 °C em uma atmosfera gasosa. Os PCBs HTCC têm uma temperatura de co-queima tão alta que empregam traços de circuito feitos de metais de alto ponto de fusão, como tungstênio, molibdênio ou manganês. Em altas temperaturas, esses PCBs podem funcionar corretamente sem nenhum dano, pois são projetados para operar mesmo em ambientes hostis.

Vantagens dos PCBs de cerâmica

O PCB cerâmico tem várias vantagens, o que o torna uma boa escolha para a aplicação requer alto desempenho, confiabilidade e eficiência.

- Alta condutividade térmica: Os materiais cerâmicos Al2O3, AlN, SiC e etc. têm excelente condutividade térmica. Isso significa que o PCB de cerâmica pode efetivamente dissipar o calor, para evitar superaquecimento e garantir que os dispositivos eletrônicos de alta potência possam funcionar normalmente e de forma confiável.

- Excelentes propriedades eletrônicas: O material cerâmico tem baixa perda dielétrica e propriedades eletrônicas agradáveis, especialmente sob alta frequência. Isso torna o PCB de cerâmica muito adequado para uso em radiofrequência, micro-ondas e circuito digital de alta velocidade e aplicações semelhantes, pois a integridade do sinal e a baixa perda de sinal são muito importantes.

- Resistência mecânica e durabilidade: compare com o PCB orgânico, o PCB cerâmico tem melhor resistência mecânica e rigidez. A rigidez faz com que o PCB de cerâmica possa suportar estresse mecânico, agitação e choque e garante que o PCB de cerâmica seja mais adequado em ambientes desafiadores.

- Resistência química: A cerâmica tem forte resistência a produtos químicos, soluções, ácidos e álcalis. Essa resistência torna o PCB cerâmico ideal para aplicações em indústrias onde a exposição a produtos químicos agressivos é comum, como os setores automotivo, aeroespacial e industrial.

- Resistência a altas temperaturas: Comparando com o PCB orgânico tradicional, o PCB de cerâmica pode suportar temperaturas mais altas, o que é muito importante para as indústrias automotiva e aeroespacial, uma vez que os produtos eletrônicos devem funcionar de forma confiável sob alta temperatura.

- Menor em tamanho: O PCB de cerâmica pode receber circuitos finos, componentes menores e interconexão de alta densidade, para que o designer possa fazer projetos compactos. Esse recurso é importante para aplicações que exigem tamanho menor sem sacrificar o desempenho.

- Integridade do sinal: O PCB cerâmico pode garantir excelente integridade do sinal com base em sua baixa perda dielétrica e alta constante dielétrica, especialmente sob alta frequência. Com esse recurso, o PCB de cerâmica é adequado para transmissão de dados de alta velocidade e sistema de comunicação.

- Compatibilidade com ambientes hostis: Como a cerâmica tem propriedades de resistência química e calor, ela pode funcionar bem em ambientes hostis, por exemplo, exploração de petróleo e gás, aplicações aeroespaciais e militares.

- Confiabilidade e longa vida útil: A combinação de alto desempenho térmico, robustez e resistência química contribui para a confiabilidade a longo prazo do PCB cerâmico, reduzindo o risco de falha e prolongando a vida útil dos dispositivos eletrônicos.

- Disponível personalizado: O PCB cerâmico pode ser personalizado para atender a requisitos específicos de design, incluindo material de base, configuração de camada, layout, localização de componentes, o que garante que os projetistas possam otimizar o circuito com base na aplicação.

- Desempenho EMI/EMC: Os materiais cerâmicos oferecem inerentemente melhor desempenho de interferência eletromagnética (EMI) e compatibilidade eletromagnética (EMC) devido às suas propriedades elétricas e capacidades de blindagem

Vista lateral do PCB de cerâmica

Desvantagens do PCB de cerâmica

Como falamos acima, o PCB cerâmico tem muitas vantagens em comparação com outros PCB, ainda existem algumas desvantagens potenciais a serem consideradas.

- Frágil: Devido às propriedades originais da cerâmica, ela é frágil durante o manuseio, processo de montagem e teste. Portanto, a equipe de engenharia precisa prestar mais atenção ao PCB de cerâmica no processo mencionado.

- Consideração de custo: A cerâmica é um material de preço razoável. No entanto, depois de considerar todos os fatores, ainda é muito mais caro do que o PCB tradicional. Portanto, o projetista precisa considerar se é uma opção mais econômica fazer o PCB de cerâmica de design.

Aplicação de PCB de cerâmica

- Módulo eletrônico de grande potência, componentes de bateria de energia solar

- Interruptor de alimentação de alta frequência, relés de estado sólido

- Eletrônicos automotivos, aeroespaciais e produtos eletrônicos militares

- Produtos de iluminação LED de alta potência

- Antena de telecomunicações, isqueiro automotivo

O PCB cerâmico tornou-se a escolha ideal para aplicações de alta potência e alta frequência devido à sua excelente condutividade térmica, alta estabilidade e excelente desempenho. Nos campos de 5G e novas energias, está impulsionando a tecnologia eletrônica em direção a uma direção mais eficiente e confiável e é um material chave para a futura fabricação de eletrônicos de ponta.

A Jerico PCB trabalha profundamente na fabricação de PCB de cerâmica há 16 anos, desde 2009. Apoiamos centenas de projetos, desde o conceito até o protótipo e a produção em massa, com nosso serviço de fabricação de PCB de cerâmica confiável e de alto desempenho em novas áreas de energia e telecomunicações. Acreditamos que, se fizermos aquilo em que somos bons, seremos mais profissionais no dia a dia com o apoio e a confiança dos nossos clientes. Vamos falar sobre o seu projeto de PCB de cerâmica hoje e ver como podemos trazer sucesso a você.